HASH GAME - Online Skill Game GET 300

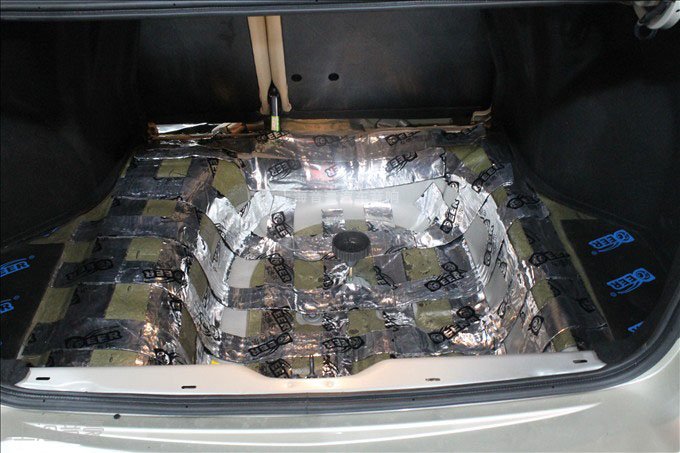

几种弯曲件回弹的解决方法模具技术1999.No.461几种弯曲件回弹的解决方法(丹东汽车制造厂辽宁118008)‰摘要主要介绍了几种典型易回弹零件产生回弹的原因,分析了从模具结构方面解决回弹的方法.关键词节堂,转!里.臣AbstractThisarticleintroducesthereasonsofspringbackofseveraltypica1 easilyspringbackpartsandanalysesthesolutionofspringbackfromthedie structure. Keywordsbendingpartsspringbackturninghollowdie我厂生产的大客车的许多弯曲件形状是靠模具完成的,有些工件受其形状的影响,压靠后从模具中取出时,由于弹性变形的恢复,容易使工件产生回弹,回弹后的工件不符合图纸尺寸要求,需要修正后方可使用,即浪费人力,物力,效率又低,所以解决这些产品的回弹是十分必要的.下面就我厂几个主要结构件成形后回弹进行原因分析并提出解决的方法.1风窗下梁内梁的回弹风窗下梁内梁是中客前风档的关键件.形状见图1,材料08,料厚L5mm,回弹后与其相关件无法装配.以往,此类件都是采用直接成形的方法,断面尺寸易于保证,但盯段曲线尺寸始终存在很大的回弹,回弹后的制件曲面不符合产品设计要求,影响总成质量,由于回弹后修复困难,因此现采用拉深成形,使其成形后不产生或产生少量回弹.为了实现拉延或造成良好的拉延条件,确定压料面形状是必须考虑的一个因素.分析后发现,该件凸模表面曲线的展开长度小于压料面曲线的展开长度,使得凸模对拉延毛坯起不到拉深作用,无法实现足够的塑性变形.为此,需增大工艺补充部分,有意加长凸模曲线长度,使它能够大于压料面曲线的长度,图】中点划线部分所示,进收稿日期:1999-o3-o2田1风窗下粱内粱DieandMouldTechnologyNo41999行冲压后,回弹基本得到控制,不用修整可直接用于生产,而目.工件的刚性得到很大提高.结论:对于曲线形状尺寸变化较大易产生弹的成形件,应当采用拉延方法,而且应先计算凸模曲线长度与压料面曲线长度,当压料面曲线长度大于凸模曲线长度时,坯料容易完全塑性变形,产生回弹的可能性小.当压料面曲线长度小于凸模曲线长度时,凸模曲线对毛坯起不到拉延作用,卸载后易发生回弹,且形成皱纹.2U形横梁的回弹该件属于客车底盘件.结构尺寸见图2所示,材料16Mn,料厚4ram,回弹后的形状见图2中点划线面需焊接在u型梁的内表而上,所以成形后的口6平面必须保持水平,才能保证焊缝小,焊接牢固.此件是以平板料为坯料,由于成形深度太深,展开料很宽,卸载后工件侧面不直,Ⅱ6面不平.究其原因,由于A处摩擦阻力的作用,如图3所示的状况.使工件一侧边受到凸模4的拉伸作用,工件侧边先弯成圆弧,然后才能拉入凸模4,凹模3之间挤直,愈到终点,侧面受凸模4拉伸的作用愈大.由于拉伸,弯曲的双重作用,出模时的工件产生回弹.为此,将改变了冲压工序,图2形横粱由原来下料一成形,改为下料一预弯一成形.预弯的形状如图4所示.当模具采用预弯后的零件做坯料时,回弹的状况得到了解决.模具结构如图5所示.此类件的间隙值对回弹影响较大,所取的间隙值略小于料厚值.结论:对于成形深度较深的乙r形件,展开料尺寸大,为避免产生回弹,可采用两道工序来成形,预弯可以用模具,也可以在压弯机上完成.图3弯曲横1一下模板2一项件板3-凹模4一凸模3断面为1Ir形的U形横梁的回弹2,圉4预弯形状该件的尺寸如图6所示.材料20,料厚6mm,弯曲半径图5弯曲摸340n1m,由于弯曲半径与料厚的比值较大,是该件产生回弹的卜顶件板2一凹模3一下捶鼠4一凸模主要原因.回弹后,920尺寸变大,装在其内的横梁就不能和该件用螺钉稳定地固定在一起.对此类零件,设计了可转动凹模的弯曲模,结构如图7所示.固定块9固定在上模板上,活动凹模5通过模具技术1999.No.4634行星齿轮垫圈的回弹行星齿轮垫圈的形状见图8,材料为08,料厚为2ram,该件属于客车底盘件,它和星齿轮及差速器壳通过十字轴连在一起,成形高度小,弧度大,SR87尺寸极易产生回弹,变大.回弹后由于形状紊合不好,车开动时易增大磨损,引起噪音.根据以往的经验,由于该件的形状决定了该件易产生回弹,因此在设计此模具之前就给出了回弹值,成形凸模的球面半径为S月82,利用630kN冲床设备,多次冲压后,仍不能满足工艺要求,在这种情况下,认为回弹值给的不够,造成工件的回弹,后又增加回弹量,凸模成形半径为S置77,也没有明显改变.为了寻找到一定的规律,模具的凸,凹模均用精密数控车床加工出来.经过几次试验,均无改变.最后,分析原因,几次大的回弹量都无法改变回弹现象,说明工件始终未发生完A?A9876全塑性变形,工件虽然尺寸小,成形力不大,极可能是由于压力不围7可转动凹模的弯曲模足璧.I于要:册0kN设备,在未给出回弹的情况下冲压,喜菩一次压制出合格的制件.;一I簌8.-.模_=固其结论:象这类具有较大的弯曲半径的球面形零件,也可以不给回弹值,只需给出较大的冲床压力,让其发生完全塑性变形,回弹也可以得到控制.对于弯曲件来说,影响回弹原因有很多:材料的机械性能,模具的问隙,弯曲件的形状等等.在不同的情况下,各因素所起的作用也不同, 其解决方法也不是孤立的.在解决回弹时,不但要从模具结构上考虑, 还要从改进产品设计和工艺等方而全面考虑各个因素,来减少回弹. 参考资料1万战胜等,冲压摸具设汁.北京:中国铁道部出版社,19832冲模设计手册.北京:机械工业出版社,珀88围8行量齿轮垫圈,A一墅三一=一一一一一一一一一一一一一一一一一一~一~~一一。

2 . 4采用弹性凹模 L L …. 堡 图9 所示用橡胶或聚氨酯凹模代替刚性金属 图 4 拉 弯时断 面 内应 力 分布 凹模 , 以排除材料在非变形区的变形和回弹。通 2 . 3改善弯 曲模结构 过调节凸模 压^ 橡胶或聚氨酯凹模的深度来控制 2 .对精度要求较高的弯曲件 ,尽可能取较 回弹值, .1 3 从而获得满足精度要求的弯曲 件。 小的凸模圆角半径 、较深的凹模直线部分和较小 的凸 、 凹模间隙。 2. .2把凸模做成图 5 3 所示局部凸起的形状 , 使凸模的作用力集中在 回弹变形 区,以改善变形 区的应 力状 态达 到减 小 回弹的 目的 。